Branchenführende Dekorationsverfahren

Kammann Spitzentechnologie ist Ihre erste Wahl für die Dekoration und Veredelung von Hohlkörpern aus dem Premium-Segment. In der direkten Glasdekoration, beispielsweise für Kosmetik-, Parfüm- und Spirituosenprodukte, sind wir Weltmarktführer.

Erfahren Sie mehr über unsere Dekorationsverfahren.

Fotorealistisch, haptisch & individuell

Digitaldruck

Das Digitaldruckverfahren ermöglicht es, individuelle, personalisierte und fotorealistische Druckbilder auf verschiedensten Materialien und Artikelformen (z. B. rund, oval, konisch, flach und eckig) zu applizieren. Mit diesem Verfahren können Artikel mit einem Durchmesser von bis zu 120 mm und einer Länge von bis zu 450 mm dekoriert werden. Die maximale Druckbildhöhe beträgt 220 mm.

Bedingt durch das kontaktlose Drucken, können Bereiche auf der Artikeloberfläche bedruckt werden, an denen der Siebdruck nicht anwendbar ist.

Digitaldruckwerke der nächsten Generation

Effizient, universell und vielfältig

Parallel Druckwerk

Zwei wechselnde und eigenständige Druckköpfe erweitern das Farbspektrum und bieten mehr Flexibilität. Die eigene Farbversorgung umfasst CMYK und Sonderfarben.

Tandem Druckwerk

Zwei unabhängige Druckköpfe in einer Station steigern die Leistung. Durch den gleichzeitigen Betrieb können unterschiedliche Durchmesser wie Flaschenhals und -körper bedruckt werden.

Highspeed Druckwerk

Drei Druckköpfe in einer Station sorgen für hohe Performance. Der gleichzeitige Betrieb ermöglicht mehrere Separationen mit einer Höhe von 200 mm in einem Druckwerk.

Digital Printed Drip-Off

Matt und glänzend

Erleben Sie eine neue Dimension des Digitaldrucks mit Digital Printed Drip-Off. Diese innovative Technologie ermöglicht Ihnen eine einzigartige Kombination von glänzenden und matten Druckelementen mit Reliefeffekten. Perfekt für Verpackungen, die sich von der Masse abheben sollen und ein individuelles Erscheinungsbild erzielen müssen.

Mit Digital Printed Drip-Off sind Ihnen keine Grenzen gesetzt. Durch die Kombination von glänzenden Embossing-Effekten auf mattem Druck entstehen faszinierende Designs, die nicht nur optisch, sondern auch haptisch begeistern. Setzen Sie auf die neueste Technologie und beeindrucken Sie Ihre Kunden mit einzigartigen und unverwechselbaren Verpackungen.

Digital Printed Relief

Spürbar erhaben

Digital Printed Relief ist ein revolutionäres Verfahren, das eine völlig neue Art des Embossings ermöglicht. Im Gegensatz zum herkömmlichen Verfahren wird beim Digital Printed Relief nicht in das Glas gegossen. Stattdessen kommt ein speziell entwickeltes Druckverfahren zum Einsatz, mit dem sich schmale und feine Details mit hoher Kantenschärfe in einer Auftragsstärke von bis zu 3 mm realisieren lassen.

Dieses Verfahren eröffnet völlig neue Möglichkeiten für individuelle Designs, die mit der klassischen Prägung nicht möglich waren. Ob als Einzelstück oder in großen Stückzahlen, Digital Printed Relief bietet kostengünstige, langlebige und robuste Lösungen für die Verpackungsindustrie. Mehr als 1000 Spülmaschinenzyklen bei Industrieanlagen sind kein Problem.

Dekoration und Veredelung aus einer Linie

Individuelle Lösungen für jede Anwendung

Hybridlösungen ermöglichen die Kombination von Siebdruck, Digitaldruck, Heißprägen und Labeling in einer Maschine. Diese Flexibilität eröffnet eine Vielzahl von Gestaltungsmöglichkeiten, während eine hohe Passgenauigkeit und geringe Werkzeugkosten für Wirtschaftlichkeit und Präzision sorgen. Hybridlösungen bieten somit eine hohe Gestaltungsfreiheit des Druckbildes und ermöglichen besondere Effekte und einzigartige Designs für individuelle Verpackungslösungen.

Brillianz & Schärfe auf Premiumniveau

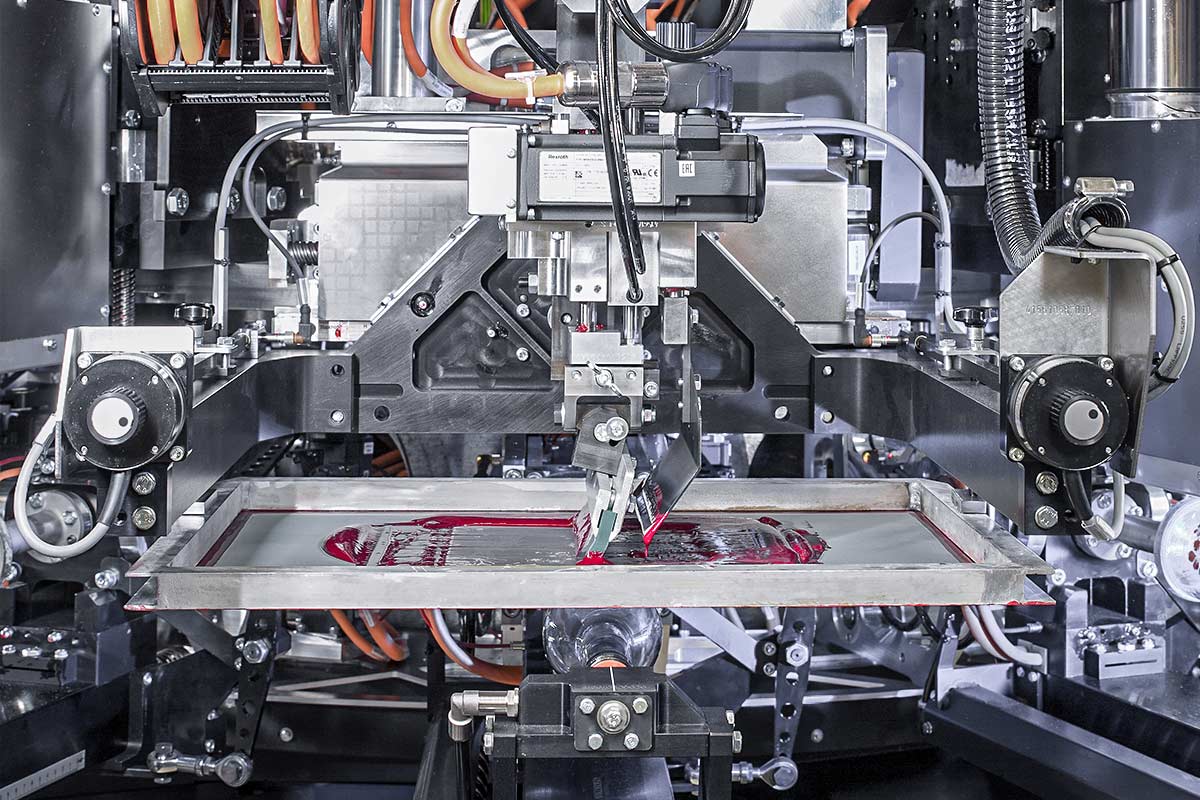

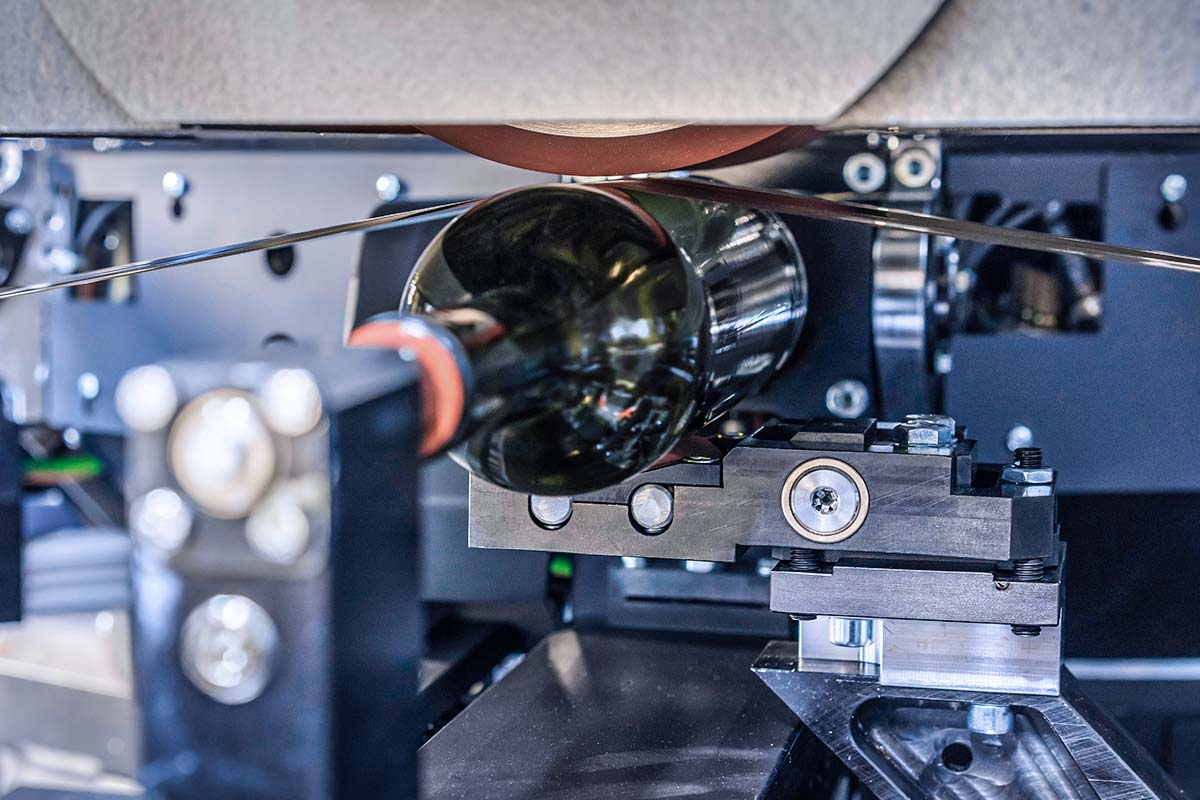

Siebdruck

Der Siebdruck ist vor allem im Premiumsegment ein häufig genutztes Verfahren, dass sich durch Deckkraft, Schärfe und Brillanz der Druckbilder besonders auszeichnet.

Bei diesem Verfahren wird Druckfarbe mit einem Gummirakel durch ein Sieb auf die Artikeloberfläche übertragen. An den Stellen des Gewebes, an denen keine Farbe gedruckt werden soll, werden die feinen Maschenöffnungen des Siebes mit einer Schablone farbundurchlässig gemacht.

Unsere Maschinen ermöglichen es, Materialien wie Glas, Keramik und Kunststoff in den unterschiedlichsten Formen zu veredeln. Die maximale Druckgeschwindigkeit unserer Maschinen beträgt 300 Artikel/Minute.

Einzigartige Veredelung

Heißprägen

Das Heißfolienprägen, ist ein Vorgang bei dem unter der Wirkung von Druck, Temperatur und Kontaktzeit, Schichten einer Prägefolie mithilfe eines Prägestempels oder einer Prägewalze auf das zu veredelnde Material übertragen werden. Bei Glasartikeln wird vor dem eigentlichen Prägen ein Primer durch ein Siebdruckwerk auf die Artikeloberfläche gedruckt, welcher der Form des Druckbildes entspricht. Nur dort, wo sich Primer befindet, wird Prägefolie appliziert.

Wird auf Artikeln aus Kunststoff geprägt, entfällt das vorherige Drucken eines Primers. Bedingt durch das Material und spezielle Prägewerkzeuge, kann die Prägefolie direkt auf die Artikeloberfläche übertragen werden.

Labeling

Das Labeling ist ein Dekorationsverfahren, bei welchem selbstklebende Folien-Etiketten innerhalb eines Maschinendurchlaufes direkt auf das zu veredelnde Substrat appliziert werden. Es ist mit anderen Druckverfahren in einer Maschine zu kombinieren und bietet ein Extra an Flexibilität.

Mit einem Etikettiermodul können Geschwindigkeiten bis zu 55 m / Minute erreicht, und Etiketten mit einer Breite von bis zu 150mm verarbeitet werden.